El estampado de metal funciona a base de presión y troqueles diseñados con precisión para estampar láminas de metal en formas metálicas simples o complejas. Este proceso de fabricación puede crear una amplia variedad de componentes y productos. Abarca una variedad de técnicas específicas, incluidas las siguientes:

• Doblado (Bending). Los procesos de doblado utilizan un troquel con bordes de ángulos poco profundos para dar forma a una pieza de chapa ya cortada.

• Blanking. En este proceso de corte, un troquel y una máquina de prensado cortan formas de chapa. Estas formas ya recortadas se denominan “blanks” y se guardan para su uso, mientras que el enrejado restante de metal es considerado como scrap o desecho.

• Perforado. Al igual que con el corte, un troquel y una máquina de prensado cortan formas metálicas de una hoja. Con la perforación, el metal que queda es el resultado deseado y las partes recortadas se desechan.

• Punzonado. Este proceso utiliza un punzón para forzar un agujero en la hoja de metal. La hoja descansa sobre un troquel que sostiene el metal para que los bordes que rodean el orificio perforado no se rompan.

El estampado de metal es una técnica de fabricación rentable si elige el equipo y la metodología correctos durante las etapas de diseño y fabricación. En este libro electrónico, analizaremos los equipos que utilizan los fabricantes para estampar metal, las ventajas del proceso y cómo elegir los métodos más rentables para sus productos.

Equipo

El uso del equipo de estampado de metal adecuado puede afectar drásticamente el costo total y el tiempo de fabricación. Las máquinas de estampado de cuatro correderas (“four slide”) y las configuraciones de estampado progresivo ofrecen soluciones ideales para la producción de piezas a grandes volumenes

Máquinas de cuatro correderas / Máquinas “Four Slide”

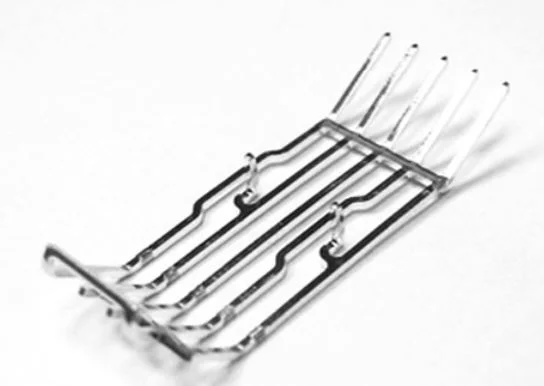

Las máquinas “four slide” crean curvas y dobleces en el metal. El equipo es capaz de crear múltiples curvas, cada una con un radio superior a 90 ° pero sin bordes con filos ni dobleces pronunciados. Estas máquinas se utilizan normalmente para crear formas intrincadas a partir de rollos de metal.

Las máquinas “four slide” manejan operaciones casi simultáneas. Tienen cuatro ejes en una serie de engranajes cónicos que realizan rápidamente los procesos posteriores. Los ejes tienen correderas en las que cada una maneja una herramienta de golpe, y las cuatro herramientas de corredera golpean la bobina desde direcciones horizontales ortogonales para crear la forma redondeada. Esta serie de movimientos se repite según el diseño de entrada para crear formas precisas y repetitivas. El proceso de fabricación se puede personalizar para requerir más o menos manipulación, máquinas y pasos de procesamiento secundario en función del producto final específico. El estampado con máquina “four slide” es generalmente más rentable que otros métodos de estampado.

Keats Manufacturing tiene una de las flotas de máquinas “four slide” más grandes del mundo. Somos la única estampadora de metal estadounidense que utiliza máquinas formadoras de correderas múltiples de Wünsch.

Prensa Troqueladora Tradicional / Estampado progresivo

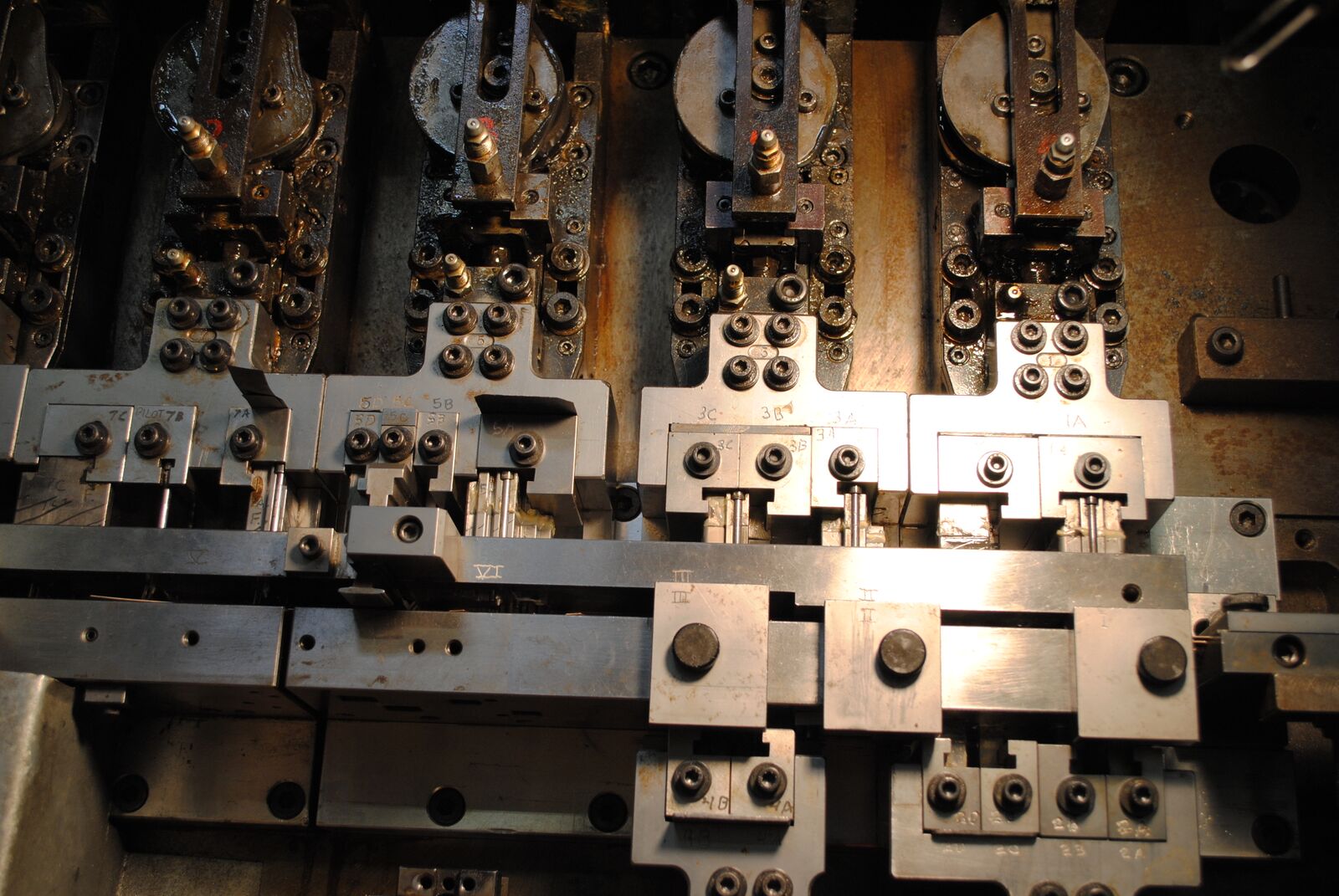

El estampado progresivo, por otro lado, es un proceso de fabricación que lleva una pieza de trabajo a través de diferentes estaciones para crear un producto final. Cada estación de trabajo maneja una serie específica de funciones en la pieza de trabajo mientras aún está unida a su tira de materia prima. En la estación final, una de las últimas operaciones es cortar la pieza de la tira.

Las estaciones utilizan matrices de estampado progresivo para procesar la materia prima con base en estrictas especificaciones de diseño. La automatización se implementa con frecuencia para ayudar a que el proceso sea más rentable y garantizar altas tasas de repetibilidad. Los troqueles pueden manejar tanto operaciones de fabricación primarias como algunas operaciones secundarias. Este estilo progresivo de fabricación reduce el número total de pasos aislados para llevar una pieza de trabajo desde el rollo de metal hasta la pieza terminada.

Optimización del uso de materiales

Una de las formas más eficientes de reducir el costo total de una producción es reduciendo el desperdicio de material.

Reducción del contenido de material

La modificación de los diseños de productos para eliminar el exceso de material puede reducir drásticamente los costos de material de un proyecto determinado. A menudo es posible ajustar el uso total de material reorientando cómo se colocan una serie de piezas en la chapa en bruto. Los métodos comunes incluyen:

•Acercar las piezas de trabajo

• Acomodar una gran serie de piezas como piezas de un rompecabezas en lugar de tiras aisladas

• Combinar partes relacionadas con diferentes dimensiones en el mismo diseño de hoja

Incluso si estos ajustes solo generan espacio para una pieza adicional por cada diez, esto significa un aumento del 10% en la eficiencia.

La elección del método de estampado de metal adecuado también reduce el desperdicio de material. Las máquinas de cuatro correderas utilizan el material de manera más eficiente que los métodos de estampado directo. Esto se debe a que los métodos de estampado como la perforación y el corte se basan en la existencia de un exceso de material que el troquel puede atravesar. Los procesos de las máquinas “four slide” pueden funcionar con material que ya tiene el ancho deseado de la pieza final.

Diseño de Tira

Los procesos de diseño de bandas requieren una planeación significativa. Los diseñadores de troqueles determinan cuidadosamente la naturaleza y el orden de cada operación de estampado, los materiales necesarios y el proceso que ocurre en cada estación de trabajo progresiva. Esta meticulosa planificación le permite a su empresa seleccionar la cantidad correcta de material, conocer los costos de fabricación por adelantado y tomar decisiones más precisas y reducir el riesgo de errores potenciales.

Generalmente, los diseños de tiras tienen al menos una tasa de utilización del 75% para el material de trabajo. Los procesos de posición y pedido se prueban para garantizar el orden de operaciones y los procesos de mecanizado más eficientes.

Diseño para la capacidad de fabricación

Diseñar de acuerdo con para la capacidad de fabricación puede crear un proceso de producción más rentable. Para esto es necesario tener en cuenta los requisitos y las limitaciones de fabricación al crear el diseño del producto. Los profesionales experimentados en herramentales pueden predecir el tiempo que tomaría fabricar las piezas y de esta manera, determinar si el proyecto se puede lograr dentro de un plazo establecido.

Aún más importante, los profesionales experimentados en estampado de metales pueden usar sus conocimientos y software avanzado para recomendar y probar cambios de diseño que harán que la línea de tiempo sea más factible. Es sumamente importante analizar los diseños lo antes posible para detectar posibles fallas previo a que comience el proceso de fabricación. Una vez que comienza la producción, la captura de elementos que no se pueden completar según las especificaciones sería costoso para su empresa, ya que las herramientas tendrían que ser modificadas o refabricadas para implementar cualquier cambio de diseño nuevo.

Keats Manufacturing ofrece servicios de diseño para fabricación (DFM) que ayudan a detectar fallas de diseño e ingeniería antes de que sea demasiado tarde. Los servicios DFM deben comenzar tan pronto como haya una impresión del diseño del componente. En ese momento, los ingenieros pueden sopesar los siguientes factores:

• Si la configuración del componente es factible

• La dificultad esperada y el cronograma de producción de cada unidad.

• La dificultad de mantener los estándares de calidad durante la producción.

• Qué tolerancias puede tener el diseño del componente

• El costo de producción tal cual

• Mejoras o modificaciones potenciales para reducir costos, tiempo, dificultades y problemas de calidad.

Velocidad de ejecución y tiempo de ciclo

El costo del tiempo debería figurar en gran medida en el costo de producción. Las unidades que tardan demasiado en producir generarán costos directos de servicio y mano de obra. También hay costos indirectos relacionados con retrasos en la producción, envíos lentos y disponibilidad inconsistente.

Los procesos de mecanizado de las máquinas “four slide” son rápidos: pueden producir entre 30 y 250 piezas por minuto, según su complejidad. Los procesos de este tipo de máquinas también tienen menos pasos de diseño y posproducción, lo que reduce la probabilidad de retrasos.

El estampado progresivo también es rápido porque tiene un proceso de alimentación continuo. Esto significa que habrá menos cambios materiales y retrasos. Los pedidos de gran volumen se completarán más rápidamente a través de procesos progresivos en comparación con el estampado tradicional y tendrán un tiempo de ciclo por unidad muy bajo. En lugar de tener que hacer una pausa para múltiples configuraciones y cambios de proceso, el estampado progresivo simplemente mueve la pieza de trabajo de una estación a otra como una línea de ensamblaje.

Haga su pedido con Keats hoy

Keats Manufacturing se especializa en el estampado de metales rápido y de alta calidad. Brindamos servicios personalizados de mecanizado de metales y nuestro equipo ofrece producciones rápidas y profesionales. Construimos todos nuestros troqueles y herramentales internamente con nuestras máquinas EDM y CNC, por lo que la calidad de todos los componentes está bajo nuestro control. Nuestro equipo de precisión garantiza que podamos mantener tolerancias de hasta 0,0005 "durante cada paso del proceso de producción.

Comuníquese con nuestro equipo para obtener más información sobre nuestro soporte de diseño y servicios de fabricación o solicite una cotización hoy para comenzar su pedido.